Einleitung: Bedeutung und Einsatzgebiet angetriebener werkzeuge bei Drehmaschinen

In der modernen Fertigungstechnik spielen Präzision, Effizienz und Vielseitigkeit eine entscheidende Rolle. Insbesondere bei Drehmaschinen, die seit Jahrzehnten ein Grundpfeiler der Metallbearbeitung darstellen, sind angetriebene werkzeuge drehmaschine zu einem zentralen Element geworden. Sie ermöglichen es, komplexe Werkstücke mit hoher Genauigkeit und in kürzester Zeit herzustellen. Während traditionelle Drehwerkzeuge nur die Drehbewegung des Werkstücks nutzten, erlauben angetriebene Werkzeuge die eigenständige Bearbeitung durch integrierte Antriebssysteme, was die Produktivität erheblich steigert. Dieser Artikel gibt einen umfassenden Einblick in die Thematik, von der Auswahl bis zur technischen Innovation und Praxisanwendung, um eine nachhaltige Optimierung Ihrer Fertigungsprozesse zu gewährleisten.

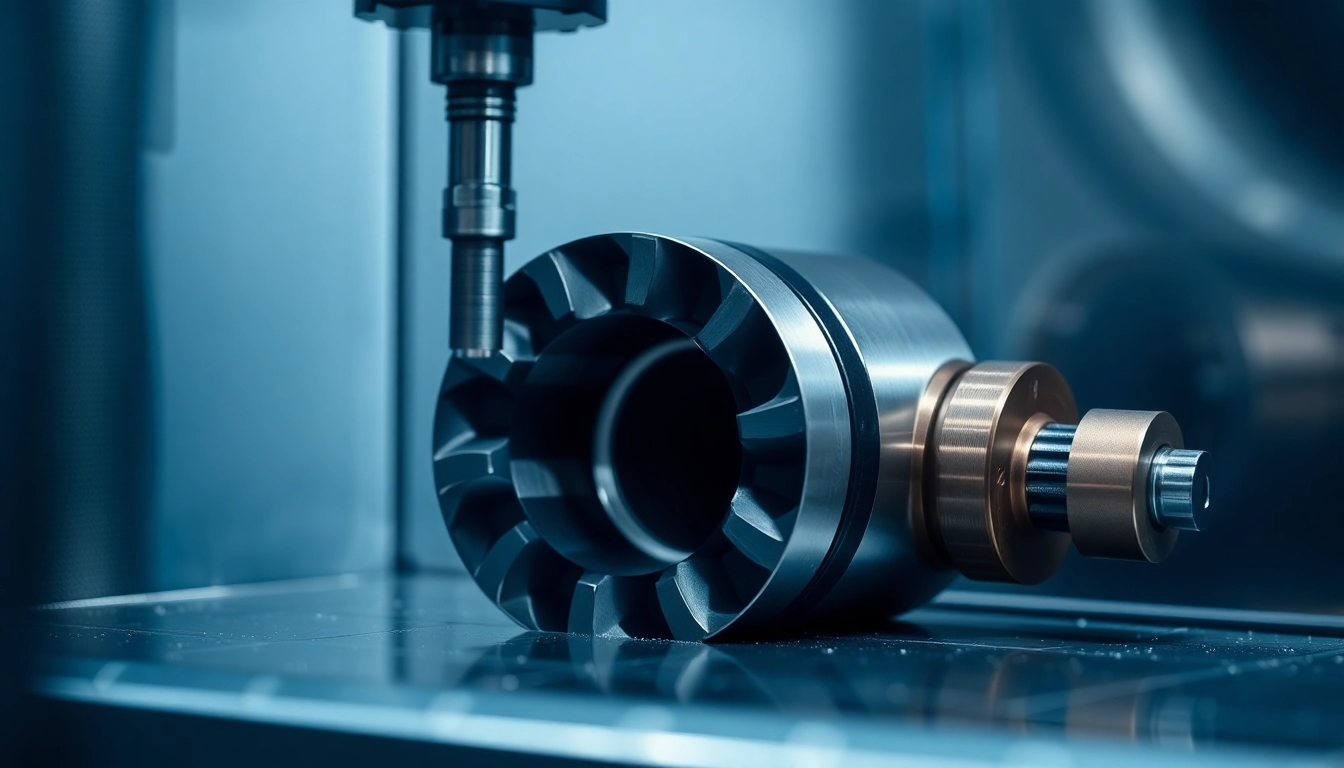

Was sind angetriebene werkzeuge?

Der Begriff „angetriebene werkzeuge“ bezieht sich auf Werkzeuge, die mit einem separaten Antriebssystem ausgestattet sind, um auf Drehmaschinen, Fräsmaschinen oder Bearbeitungszentren zusätzliche Bearbeitungsschritte durchzuführen. Im Gegensatz zu herkömmlichen Werkzeugen, die ausschließlich durch die Rotation des Werkstücks oder der Maschine betrieben werden, verfügen angetriebene Werkzeuge über einen integrierten Motor, der es ermöglicht, Fräs-, Bohr-, Gewinde- oder Schneidarbeiten unabhängig von der Hauptdrehbewegung auszuführen. Diese Eigenständigkeit schafft enorme Flexibilität bei der Herstellung komplexer Bauteile und verringert die Notwendigkeit, Werkstücke zwischen verschiedenen Maschinen zu bewegen, was wiederum Rüstzeiten und Fehlerrisiken reduziert.

Typen und Funktionen im Überblick

Angetriebene werkzeuge lassen sich anhand ihrer Bauart und Funktion in mehrere Typen kategorisieren:

- Radialköpfe: Ermöglichen das Fräsen in radialer Richtung am Werkstück, ideal bei komplexen Konturen und toten Winkel.

- Axialköpfe: Für Bearbeitungen entlang der Z-Achse, etwa beim Bohren oder Gewindeschneiden.

- Schwenkköpfe: Flexibel schwenkbar, um vielseitige Bearbeitungen an schwer zugänglichen Stellen durchzuführen.

- Fräser und Bohrwerkzeuge: Spezialisierte Werkzeuge, die durch den integrierten Antrieb eigenständig Fräs- oder Bohrvorgänge ermöglichen.

In der Praxis sind diese Komponenten synergistisch integriert, um nahezu alle Bearbeitungsschritte auf einer einzigen Maschine durchzuführen. Funktionsumfang und Leistungsfähigkeit variieren je nach Hersteller und Anforderungsprofil, wobei moderne Systeme auch Funktionen wie die Steuerung via CNC oder die Integration in digitale Fertigungsprozesse bieten.

Vorteile gegenüber herkömmlichen werkzeugen

Die Verwendung angetriebener werkzeuge bei Drehmaschinen bringt bedeutende Vorteile, die die Effizienz und Wettbewerbsfähigkeit in der Fertigung erheblich steigern. Zu den wichtigsten zählen:

- Reduzierte Rüstzeiten: Durch den kombinierten Einsatz von Dreh- und Bearbeitungstechnologien auf einer Maschine lassen sich Werkstückwechsel und Umrüstprozesse erheblich verkürzen.

- Höhere Genauigkeit: Eigenständige Antriebssysteme minimieren Vibrationen und Ausschussraten, was die Maßhaltigkeit verbessert.

- Verbesserte Flexibilität: Komplexe Geometrien können in einem einzigen Arbeitsschritt realisiert werden, was die Produktionskosten senkt.

- Steigerung der Produktivität: Mehrarbeitsgänge in kürzerer Zeit ermöglichen eine deutlich höhere Stückzahl bei gleichzeitig konstanter Qualität.

- Reduzierte Belastung der Hauptmaschine: Der zusätzliche Antrieb übernimmt anspruchsvolle Aufgaben, die sonst die Hauptdrehachse belasten würden, was die Lebensdauer der Maschine verlängert.

In der Gesamtbetrachtung führen diese Vorteile zu einer verbesserten Wirtschaftlichkeit und Wettbewerbsfähigkeit in Fertigungsbetrieben.

Auswahl und Planung: Die passenden angetriebene werkzeuge für Ihre drehmaschine

Kriterien für die richtige werkzeugwahl

Bei der Auswahl geeigneter angetriebener werkzeuge sollten zahlreiche Faktoren berücksichtigt werden, um eine optimale Integration und Leistung zu gewährleisten:

- Kompatibilität: Das Werkzeug muss zum Steuerungssystem und den spindleigenschaften der Drehmaschine passen.

- Leistung: Leistungsdaten wie Drehmoment, Leistungsaufnahme und maximale Drehzahl sollten auf die jeweiligen Bearbeitungsaufgaben abgestimmt sein.

- Genauigkeit und Präzision: Hochpräzise Werkzeuge minimieren Bauteiltoleranzen und Nachbearbeitungen.

- Langlebigkeit und Wartung: Zertifizierte Qualität und einfache Wartbarkeit sorgen für eine lange Nutzungsdauer und minimale Stillstandszeiten.

- Anwendungsbereich: Ob Fräsen, Bohren, Gewindeschneiden oder spezielle Bearbeitung, die Werkzeuge müssen auf die jeweiligen Anforderungen abgestimmt sein.

Kompatibilität mit verschiedenen drehmaschinenmodellen

Moderne angetriebene werkzeuge sind zunehmend modular aufgebaut und unterstützen eine Vielzahl von Maschinenherstellern wie DMG MORI, EMAG, Haas oder Nakamura. Für eine sichere und effiziente Integration ist es wichtig, auf Standards wie VDI (Verein Deutscher Ingenieure) zu achten, insbesondere auf die VDI 40, 50 oder 30 Normen, die Referenzgrößen für Spannmittel und Werkzeugaufnahme sind. Hersteller bieten speziell abgestimmte Adapter, Spannsysteme und Steuerungslösungen, um die Kompatibilität sicherzustellen.

Wartung und langlebigkeit der werkzeuge

Regelmäßige Wartung ist essenziell, um die bei angetriebenen werkzeugen erwartete Leistungsfähigkeit zu erhalten und Ausfälle zu vermeiden. Dazu gehören:

- Reinigung der mechanischen und elektrischen Kontakte

- Kontrolle auf Verschleiß und Beschädigungen

- Schmierung beweglicher Teile

- Software-Updates für Steuerungs- und Antriebssysteme

Hersteller bieten oft spezielle Wartungspakete an, die auf individuelle Bedürfnisse abgestimmt sind, um die Lebensdauer zu maximieren und die Investition zu schützen.

Effizienzsteigerung: Rüstzeiten reduzieren und produktion optimieren

Techniken zur integration angetriebener werkzeuge

Um das volle Potenzial angetriebener werkzeuge auszuschöpfen, empfiehlt sich eine durchdachte Planning- und Implementationsstrategie. Dazu zählen:

- Schulung des Bedienpersonals: Umfangreiche Trainings sorgen für optimale Nutzung und Wartung.

- Automatisierte Umbauprozesse: Einsatz von automatisierten Spannmitteln und CNC-gesteuerten Werkzeugwechselsystemen verringert Stillstandszeiten deutlich.

- Prozessoptimierung: Parallelisierung von Bearbeitungsschritten und Einsatz digitaler Steuerungstechnologien zur Feinabstimmung der Fertigungsschritte.

Best practices für fräs- und bohrarbeiten

In der praktischen Anwendung bewährt es sich, bestimmte Grundregeln zu befolgen:

- Verwendung von schnellen und präzisen Steuerungen, um Fräs- und Bohrzyklen zeitlich optimal zu steuern.

- Wahl von geeigneten Werkzeugen mit optimaler Schnittgeometrie und Beschichtung, um Verschleiß zu minimieren und Schnittkräfte zu reduzieren.

- Simulation der Bearbeitung vor der Produktion, um Fehlerquellen vorherzusehen und zu eliminieren.

Messung und verbesserung der leistungskennzahlen

Zur kontinuierlichen Optimierung sollte der Betrieb Leistungskennzahlen wie Ausbringungsrate, Ausschussquote, Rüstzeiten und Werkzeugstandzeiten regelmäßig überwachen. Moderne MES-Systeme (Manufacturing Execution Systems) bieten dafür die perfekte Basis. Durch datengetriebene Analysen können Schwachstellen identifiziert und gezielt behoben werden, was die Produktivität nachhaltig erhöht.

Technische Innovationen und zukunftstrends

Neuartige antriebstechnologien und steuerungssysteme

In jüngerer Zeit haben Entwicklungen wie elektrische und hybridele Antriebssysteme, sowie intelligente Steuerungen, die Leistungsfähigkeit angetriebener werkzeuge deutlich verbessert. Technologien wie bürstenlose Motoren (BLDC) bieten eine präzise Steuerung und höhere Effizienz. Vernetzte Steuerungssysteme ermöglichen die Fernwartung, Diagnose und kontinuierliche Anpassung der Bearbeitungsparameter.

smarte werkzeuge im digitalen zeitalter

Der stetige Fortschritt in der Digitalisierung führt zu „smarten“ Werkzeugen, die mittels Sensoren Daten sammeln, analysieren und in Echtzeit an Steuerungssysteme weitergeben. Dies erlaubt vorausschauende Wartung, Prozessautomatisierung und eine bessere Kontrolle der Qualität. Die Implementierung von Industrie 4.0 Lösungen ist hier der nächste Schritt.

nachhaltigkeit und kostenoptimierung

Effiziente Antriebssysteme, langlebige Materialien und intelligente Steuerung helfen, Energieverbrauch zu senken und Materialverschwendung zu minimieren. Unternehmen profitieren durch reduzierte Betriebskosten und eine umweltfreundliche Produktion, was in der heutigen Zeit immer mehr an Bedeutung gewinnt.

Praxisbeispiele und herstellerempfehlungen

erfolgsstories aus der industrie

Viele namhafte Unternehmen haben die Vorteile angetriebener werkzeuge erfolgreich in der Praxis umgesetzt. Beispielsweise konnte ein Automobilzulieferer durch den Einsatz radialer Fräswerkzeuge in Kombination mit modernster Steuerung die Fertigungszeit seiner Motorgehäuse um 30 % reduzieren. Ebenso berichteten Werkzeugbauer, die auf diese Technologien setzen, von signifikanten Qualitätssprüngen und Kosteneinsparungen.

wahl der besten hersteller und lieferanten

Beim Einkauf sollten Sie auf zertifizierte Qualitätsprodukte setzen. Hersteller wie Heimatec, Mimatic, Hoffmann Group oder Gerardi SPA bieten eine breite Palette an garantierten Qualitätswerkzeugen, die auf unterschiedlichste Anforderungen abgestimmt sind. Kriterien wie technische Innovation, Support-Service, Flexibilität bei Sonderanfertigungen sowie eine umfangreiche Beratung machen diese Anbieter zu zuverlässigen Partnern.

support und serviceleistungen

Ein professioneller Anbieter stellt nicht nur qualitativ hochwertige Produkte bereit, sondern begleitet den Kunden auch bei Installation, Wartung, Schulung und kontinuierlicher Weiterentwicklung. Erweiterte Servicepakete, Schulungen vor Ort und eine schnelle Ersatzteilversorgung sorgen für einen reibungslosen Ablauf im laufenden Betrieb.